- Dezember 8, 2021

Der Einsatz von Simulationen in der Produktentwicklung und insbesondere in einer virtuellen Testumgebung wird bei der Entwicklung neuer Produkte immer wichtiger. Punch Powertrain wendet eine breite Palette von Simulationswerkzeugen und -methoden an, die die Ingenieure in der Entwurfsphase unterstützen und es ihnen ermöglichen, die Leistung ihres Entwurfs auf verschiedenen Komplexitäts- und Integrationsebenen zu validieren, einschließlich auf Fahrzeugebene. Hervé Bratec, Simulation Factory Leader bei Punch Powertrain, erklärt:

Die Durchführung von Simulationen und virtuellen Tests an Komponenten und kompletten Produkten ermöglicht es Punch Powertrain die Leistung seiner Produkte bereits ohne physische Produktion zu überprüfen. Dazu verwendet das Unternehmen marktführende kommerzielle Software, die durch selbst entwickelte Tools, Skripte und Prozesse ergänzt wird. Diese werden eingesetzt, um das komplette Getriebe, alle mechanischen und elektronischen Teile sowie die Steuerungsseite so realitätsnah wie möglich zu modellieren. “Die Programme ermöglichen es uns, eine breite Palette von sehr detaillierten Aspekten eines Produkts zu untersuchen”, sagt Hervé. “Und zwar über alle möglichen Parameter hinweg: Leistung, Fahrverhalten, Haltbarkeit, usw. Wir können den Kraftstoffverbrauch, das Geräuschverhalten, die Vibrationen, die Festigkeit und den Verschleiß usw. vorhersagen – sowohl auf Komponenten- als auch auf Getriebeebene.”

Verkürzung der Markteinführungszeit

Im Vergleich zu physischen Tests, bietet die digitale Testumgebung verschiedene Vorteile, erklärt Hervé. “Physikalische Tests liefern meist ein Ergebnis, das entweder nicht bestanden oder bestanden wurde. Um zu verstehen, warum die Prüfung nicht bestanden oder bestanden wurde oder wie weit eine nicht bestandene Prüfung von einer bestandenen Prüfung entfernt war, ist eine eingehende und zeitaufwändige Analyse erforderlich. Mit einem virtuellen Test, der Simulationen verwendet, sind diese Informationen viel einfacher verfügbar, basierend auf dem vordefinierten Genauigkeitsgrad”.

Ein zweiter großer Vorteil sind die Kosten, denn es entfallen die Kosten für die physischen Vorbereitungen sowie für die Produktion von physischen Teilen und Systemen im eigenen Haus oder durch externe Parteien. Virtuelle Simulationen ermöglichen es daher die Kosten des Testzyklus um über 50 % zu senken.

Darüber hinaus kommt der beschleunigte Validierungsprozess auch unseren Partnern im Ökosystem zugute, z. B. den Komponentenlieferanten, die dadurch in die Lage versetzt werden, sich am Entwicklungsprozess zu beteiligen und mit den Vorbereitungen für den Werkzeugbau früher zu beginnen.

Alle Schritte zusammengenommen, ermöglicht die digitale Erprobung eine Verkürzung der Markteinführungszeit und eine Beschleunigung der Produkteinführung.”

Tests vor der Verfügbarkeit von Motoren

Auch die Vorteile für den Kunden liegen auf der Hand: “Wir können bereits das Zusammenspiel zwischen einem Motor und einem Getriebe testen, obwohl noch keine physischen Motoren und Fahrzeuge verfügbar sind”, erklärt Hervé. “Der komplette Motorblock kann mit seinen Hauptmerkmalen, die vom Kunden vorgegeben werden, simuliert werden. Das Auto selbst wird in die Gleichung einbezogen, indem man seine Parameter eingibt, wie z. B. sein Gewicht und die Reifengröße. So lässt sich zum Beispiel der Anteil des Getriebes am Kraftstoffverbrauch berechnen. Indem wir die Charakteristiken ändern, können wir überprüfen, wie sich unser Getriebe in verschiedenen Fahrzeugtypen verhält, z. B. in einem SUV, einer Limousine oder einem Sportwagen.

Im Rahmen der virtuellen Montage des Getriebes kann es virtuell vorkalibriert werden: Das bedeutet, dass die Steuerung des Getriebes für ein bestimmtes Fahrzeug fein abgestimmt wird. Auf diese Weise können wir die Reaktion des Getriebes auf denselben Motor in verschiedenen Fahrzeugen verstehen.”

KI unterstützt die Kalibrierung

Künftig wird künstliche Intelligenz die Vorkalibrierung erheblich unterstützen, sagt Hervé. “Die KI kann helfen, indem sie bereits bekannte Daten berücksichtigt und diese für neue Fahrzeugmodelle verwendet. Eine Vorkalibrierung mit KI könnte den traditionellen Kalibrierungszeitraum von Monaten auf wenige Wochen verkürzen und den gesamten Prozess beschleunigen. “

Physisch und digital

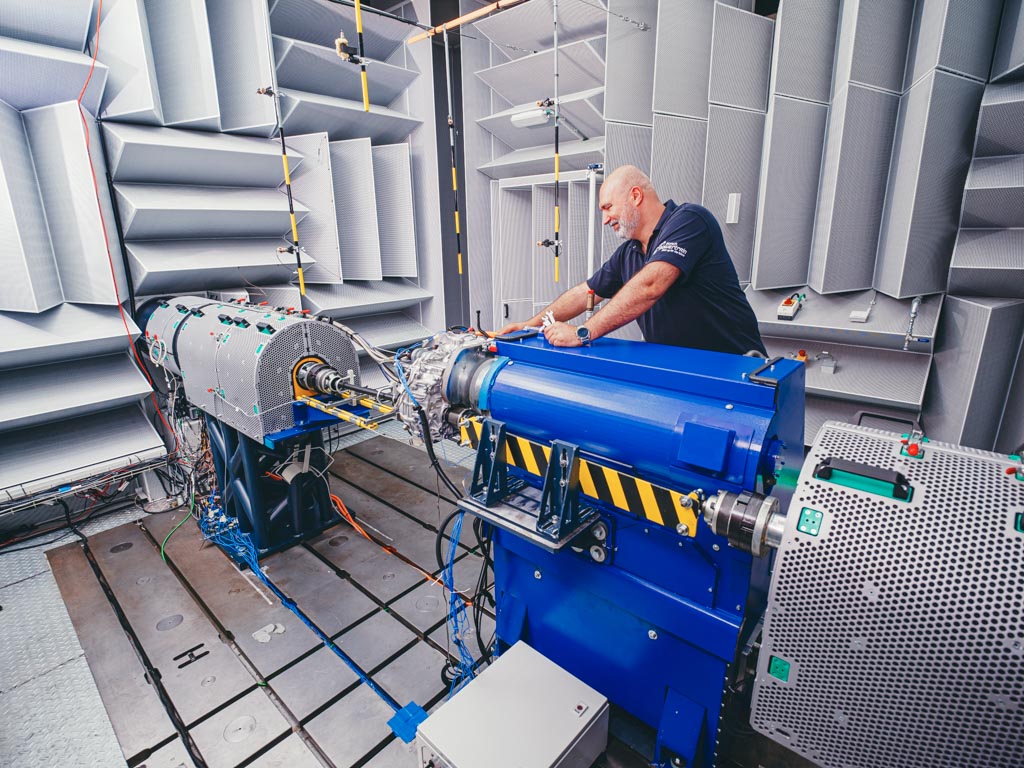

Obwohl die virtuelle Prüfung viele Vorteile bietet, ist sie nicht dazu da, die physische Prüfung vollständig zu ersetzen, betont Hervé. “Beide sind komplementär. Virtuell unterstützt die physischen Tests bei der Auswahl der am besten geeigneten Tests und reduziert unnötigen Zeit- und Arbeitsaufwand. Physische Tests unterstützen virtuelle Tests, um sie effizienter zu machen und bessere Ergebnisse zu erzielen. Ihre Kombination bietet uns das Beste aus beiden Welten.”

Related news items