- 15 7 月, 2024

在这个汽车电力电子正飞速发展的时代,确保电动汽车(EV)上逆变器的可靠性和性能尤为关键。

电磁兼容性(EMC)测试在流程中发挥着重要作用,能确保逆变器在汽车领域日益电气化和互联的环境下完美运行,不受其他电车系统的影响。邦奇早期就关注EMC设计和测试,确保客户车辆符合标准,提供最佳性能,并且立足于最优成本来维持安全性。

EMC是什么?为什么EMC测试对EV逆变器如此关键?

当前EV系统依赖越来越多的电子零部件,从而增加了电磁干扰(EMI)的风险。EMC代表着电子设备和系统在运行时不会给其所在的电磁环境带来问题或不会受到问题干扰的能力。在早期逆变器设计流程中,测试EMC可以确保逆变器不会影响周围环境(比如其他发动机控制单元,无线电等),同时确保逆变器不受汽车或外部源头的电子零件所造成EMI的影响。

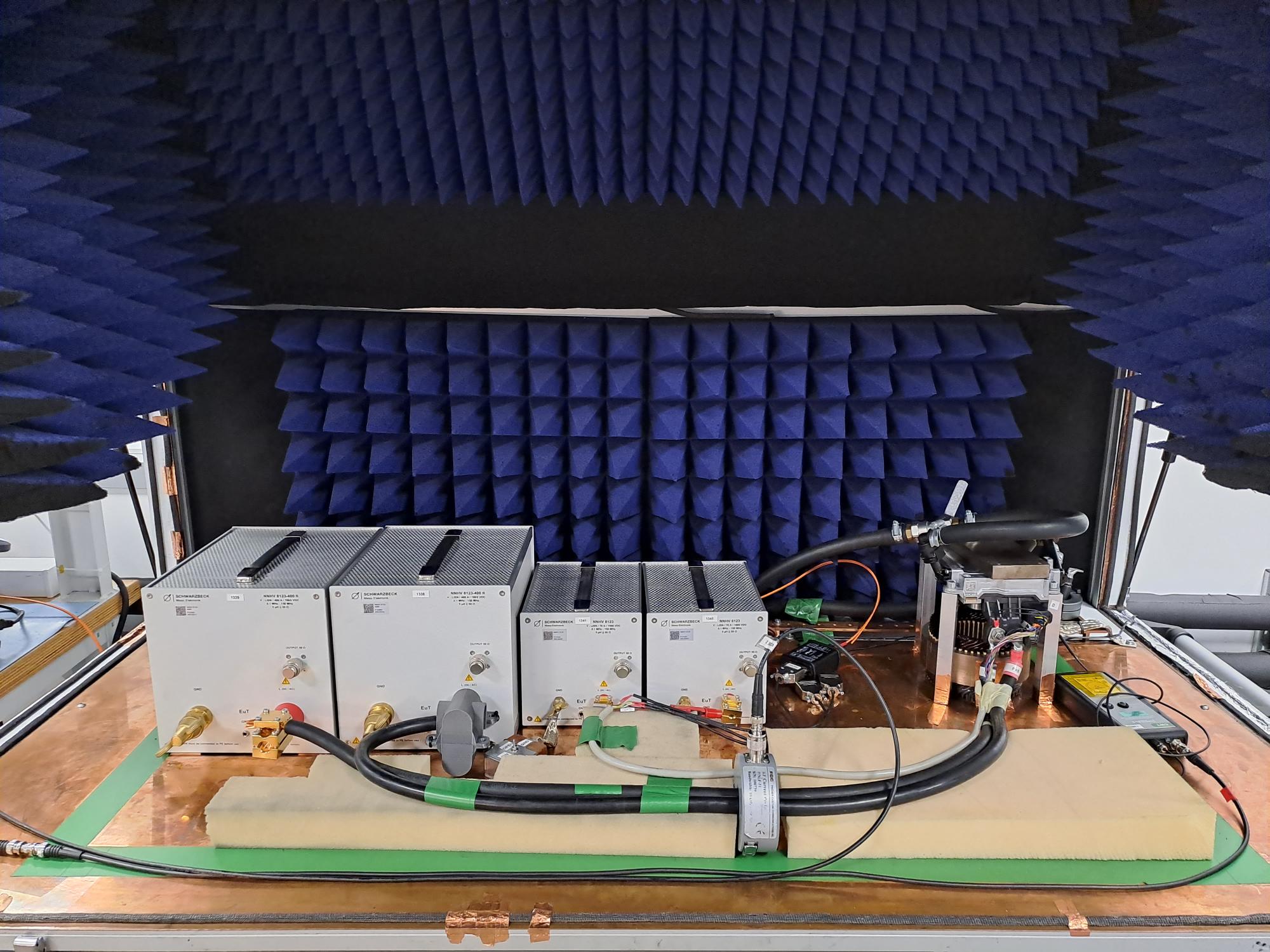

EV上的每个电子元件都会产生两种EMI。第一种是辐射排放,即通过空间释放的电磁信号。第二种是传导排放,即通过电源和信号线传输的信号。只有了解信号释放的源头、特性、传播方式,才能设计出高效的EMC滤波器,从而抵御干扰。邦奇在EV逆变器设计早期就进行EMC测试,确保产品不仅符合全球EMC标准,而且可以进行调整优化,以符合客户的具体要求。

通过内部测试节省时间和成本

作为全球电驱职能负责人,Benoit Briane如此评论:“在最短的时间用最低的成本开发出一流EV逆变器的关键在于最佳的逆变器设计,以及早期的EMC滤波和测试。”他还认为:“我们具有强大的EV逆变器设计能力,能使其产生最少的电磁干扰。我们还在设计电力电子和EMC滤波器方面积累了专业知识,试图在EMC源头减少和滤波之间实现最佳平衡。凭借内部仿真和A样测试能力,我们可以在项目的早期就对逆变器和EMC滤波器设计进行验证。“

通常来说,EMC滤波器占据超三分之一的EV逆变器重量,但具体取决于客户设定的排放水平。优化后的EMC滤波器,可以大大降低EV逆变器的成本、尺寸和重量。我们的EV逆变器设计旨在减少EMC排放,从而减轻EMC滤波器的大部分工作量。凭借先进的机电一体化集成和优化的EMC滤波器设计,我们的产品是最先进、最紧凑、最高性能的800V EV逆变器之一。

在早期进行EMC测试也有助于减少项目时间和成本。邦奇已经开发了内部能力,用于模拟逆变器环境中EMC滤波器的性能。这使我们能在项目早期对虚拟样品设计进行预验证,从而降低初始成本。这种方法还具有更高的稳定性,并缩短了实际样品的验证时间。同时,还可以避免在开发周期的后期阶段进行重大设计更改,有效防止项目推迟,降低成本,并保持客户信心。

仿真和实际测试的结果将相互关联,以进一步提高仿真性能和准确性,也为后续项目提供经验。所有的这些流程和思维方式确保了EV逆变器的最终样品能在紧迫的项目进度内满足特定的客户EMC要求以及通用EMC标准(例如CISPR25等),以及客户对逆变器性能和质量的要求。

迅速更新迭代

当被问及邦奇正在采取哪些措施来进一步加强其EMC测试时,Benoit Briane说:“随着电车引入新的电子系统、功能和通信技术,EMC标准和法规会定期更新,以应对不断变化的挑战。邦奇紧密关注这些发展,也正不断增加和改进我们的EMC测试设施,以保持领先地位。”

Related news items