- 28 9 月, 2023

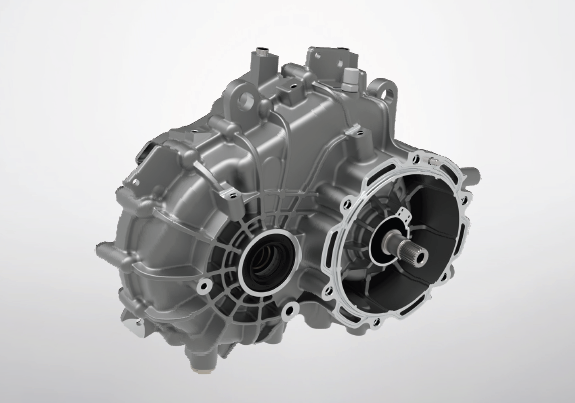

开发一款新型减速器从项目启动到量产通常需要不到两年的时间。如今,邦奇动力总成的研发部门通过引入敏捷开发流程,在保持相同质量水平的前提下,将时间缩短了一半。Punch Powertrain 追求卓越,一丝不苟地遵循必要的开发步骤。在这种严谨的基础上,公司利用其发明家的传统和精神来挑战开发周期并提高效率。

从 A-B-C…

减速器项目启动后,将设计、制造和验证三个样品,即 A、B 和 C 样品。在制造 B 样品的同时,C 样品仍在设计之中,而 A 样品已进入验证阶段。虽然样品之间似乎有重叠,但 B 样品的设计取决于 A 样品的验证。这就导致在 C 样品通过验证之前,生产出现延误。

…到 OTS

在新的敏捷方法中,Punch Powertrain 转而采用从原型到现成产品 (OTS) 的开发周期,该周期只有两个阶段。这种方法通过更加敏捷的开发流程最大限度地缩短了开发阶段。在这一过程中,各项活动并行开展,从头至尾都能吸取经验教训,样品交付时间和测试时间都缩短了,从启动到投产总共节省了 12 个月的时间。

在新的敏捷方法中,Punch Powertrain 转而采用从原型到现成产品 (OTS) 的开发周期,该周期只有两个阶段。

敏捷的内部信息循环

共享设计平台使齿轮传动系统外壳和齿轮微型设计团队能够在原型设计之初就共享技术诀窍。通过在不同职能部门之间立即实施所学到的经验,这大大减少了反复和试验的次数。二维图纸的标准化提高了准确性,在项目在不同团队之间进行时,可限制解释错误。为了进一步缩短二维绘图阶段的周期时间,将在原型开发阶段实施平台设计和经验总结实施活动。这种方法在保持质量水平不变的情况下,尽可能降低了验证失败的风险,并节省了 6 个月的开发时间。

与供应商密切合作,实现最大效果

在分享经验教训时,我们不仅在内部分享,也与供应商分享。价值链中的这种开放式交流,加上质量检查清单和现场跟踪,提高了原型的质量。更高质量的原型反过来又降低了整体质量风险,减少了测试时间和成本,缩短了样品交付时间,从而节省了一到两个月的时间。

内部测试和模拟加快周期时间

省时方案的另一个方面是摆脱第三方测试,采用内部验证测试台进行物理测试。通过使用制造质量更高的 “黄金样品 “进行测试,可实现零测试失败,从而进一步节省时间。提高测试成功率的另一个因素是利用模拟。在设计阶段就开始进行风险分析,从而实现了近乎连续的测试和尽可能短的反馈回路,进一步缩短了验证时间。

当今的中国市场正朝着期望在一年内开发出从概念到 OTS 阶段的高质量减速器的方向发展。为了实现高质量、低成本和短时间的目标,邦奇动力总成重新评估了整个开发流程。从并行工作到提高设计成功率,再到让供应商参与其中,我们对这一过程中的所有活动进行了优化,不仅实现了这一目标,还为今后的项目树立了标杆。

庞克动力总成,再次提升行业标准。