Home > News > Innovation > Réduire de moitié le temps de développement des réducteurs: Repenser l’ingénierie mécanique pour gagner du temps

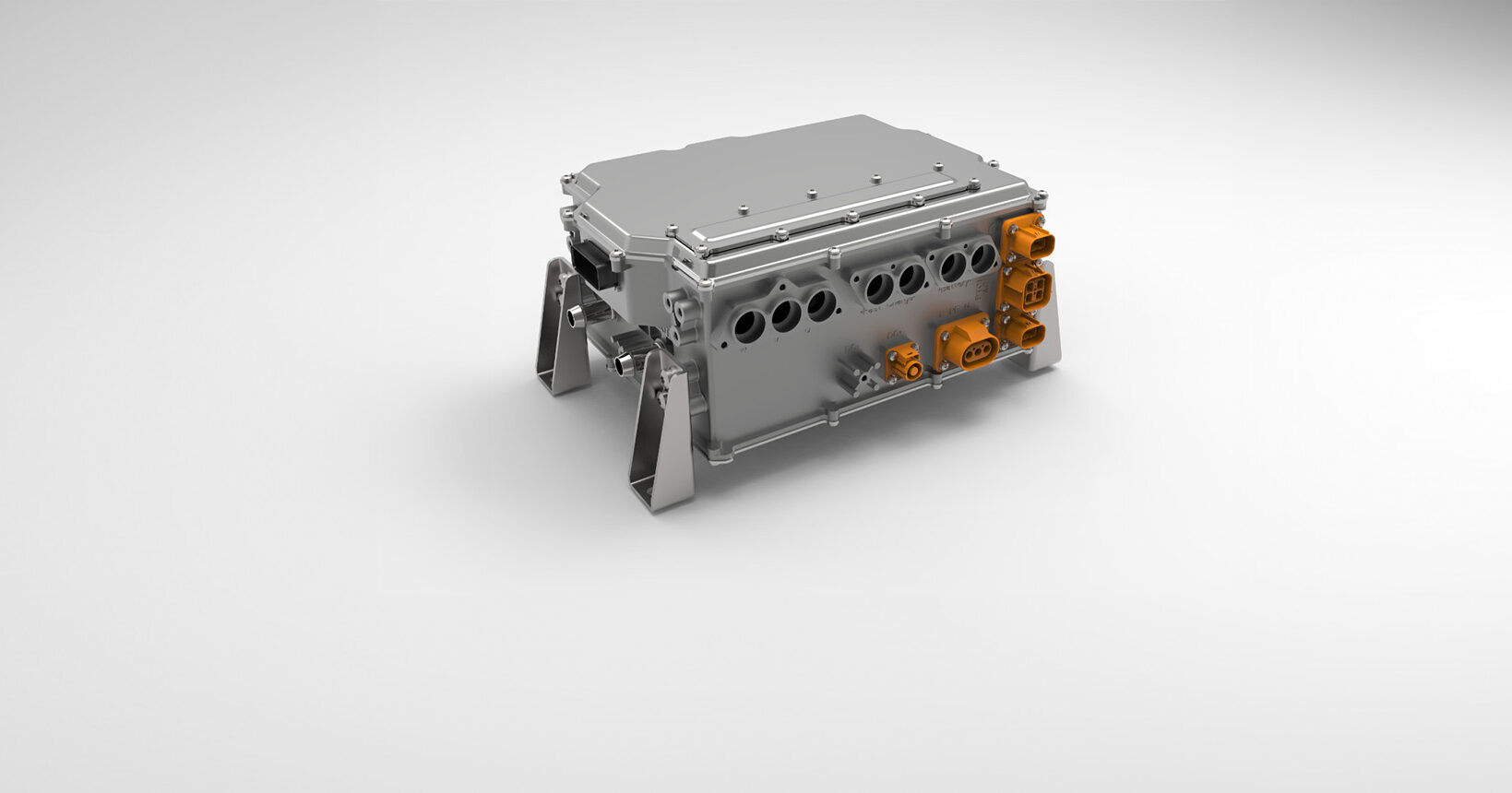

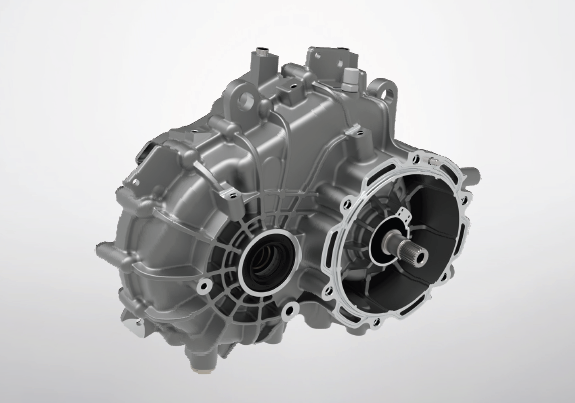

Le développement d’un nouveau réducteur, du lancement du projet à la production en série, prendrait normalement un peu moins de deux ans. Aujourd’hui, le département R&D de Punch Powertrain a réduit ce temps de moitié en introduisant une procédure de développement agile, tout en maintenant le même niveau de qualité. Punch Powertrain vise l’excellence et suit méticuleusement les étapes de développement nécessaires. Forte de cette rigueur, l’entreprise fait appel à son héritage et à son esprit d’inventeur pour remettre en question le cycle de développement et en accroître l’efficacité.

De A-B-C…

Après le lancement du projet de réducteur, trois échantillons – A, B et C – sont conçus, fabriqués et validés. Alors que l’échantillon B est en cours de fabrication, l’échantillon C est encore en cours de conception, l’échantillon A étant déjà en phase de validation. Bien qu’il semble y avoir un chevauchement entre les échantillons, la conception de l’échantillon B dépend de la validation de l’échantillon A. Cela entraîne un retard dans la production jusqu’à ce que l’échantillon C soit validé. Il en résulte un retard dans la production jusqu’à ce que l’échantillon C soit validé.

…à l’OTS

Dans sa nouvelle approche agile, Punch Powertrain est passé à un cycle de développement en deux phases seulement, du prototype à l’OTS (Off-The-Shelf). Cette approche minimise la phase de développement grâce à une procédure de développement plus agile. Dans le cadre de cette procédure, les activités sont menées en parallèle, les enseignements tirés sont mis en œuvre du début à la fin et les délais de livraison des échantillons et d’essai sont raccourcis, ce qui permet de gagner au total 12 mois entre le lancement et la production.

Dans sa nouvelle approche agile, Punch Powertrain est passé à un cycle de développement en deux phases seulement, du prototype à l'OTS (Off-The-Shelf).

Boucle d’information interne agile

Le partage d’une plate-forme de conception permet aux équipes chargées de la conception du carter de transmission et du micro-engrenage de partager leur savoir-faire dès le début de la conception du prototype. Cela réduit fortement le nombre d’itérations et d’essais, grâce à une mise en œuvre immédiate des enseignements tirés des différentes fonctions. La standardisation des dessins en 2D augmente le niveau de précision, limitant les erreurs d’interprétation lorsqu’un projet est transféré d’une équipe à l’autre. Afin de réduire encore le temps de cycle de la phase de dessin en 2D, les activités de conception de la plateforme et de mise en œuvre des enseignements tirés seront mises en œuvre au cours de la phase de développement du prototype. Cette approche réduit autant que possible le risque d’échec de la validation et permet de gagner six mois de développement, tout en maintenant le même niveau de qualité.

Une collaboration étroite avec les fournisseurs pour un impact maximal

Lorsque nous partageons nos enseignements, nous le faisons non seulement en interne, mais aussi avec nos fournisseurs. Cette communication ouverte dans notre chaîne de valeur, ainsi que les listes de contrôle de la qualité et le suivi sur place, améliorent la qualité des prototypes. Des prototypes de meilleure qualité réduisent à leur tour le risque global lié à la qualité, le temps et le coût des essais, et raccourcissent le délai de livraison des échantillons, ce qui se traduit par un gain de temps d’un à deux mois.

Les essais et la simulation en interne accélèrent le cycle

Un autre aspect de l’équation du gain de temps consiste à abandonner les essais par des tiers et à mettre en place un banc d’essai de validation interne pour les essais physiques. Le gain de temps est encore amélioré par la réalisation d’essais avec un « échantillon d’or » de qualité supérieure qui ne provoque aucun échec, ce qui est souvent le cas lorsque l’on teste des échantillons redondants ou endommagés. L’utilisation de simulations est un autre facteur contribuant à l’augmentation du taux de réussite des essais. L’analyse des risques commence dès la phase de conception, ce qui permet d’effectuer des essais presque continus et d’obtenir une boucle de rétroaction aussi courte que possible afin de réduire davantage la durée de la validation.

Aujourd’hui, le marché chinois s’oriente vers le développement d’un réducteur de haute qualité en un an, depuis le concept jusqu’à la phase OTS. Afin d’atteindre cet objectif de haute qualité, de faible coût et de délai court, Punch Powertrain a réévalué l’ensemble du processus de développement. L’optimisation de toutes les activités de ce processus, du travail en parallèle à l’augmentation du taux de réussite de la conception et à l’implication des fournisseurs, nous a permis non seulement d’atteindre cet objectif, mais aussi de placer la barre très haut pour les projets futurs.

Punch Powertrain a une fois de plus relevé les normes de l’industrie.