- Settembre 28, 2023

Home > News > Innovation > Dimezzare i tempi di sviluppo dei riduttori: Ripensare l’ingegneria meccanica per guadagnare tempo

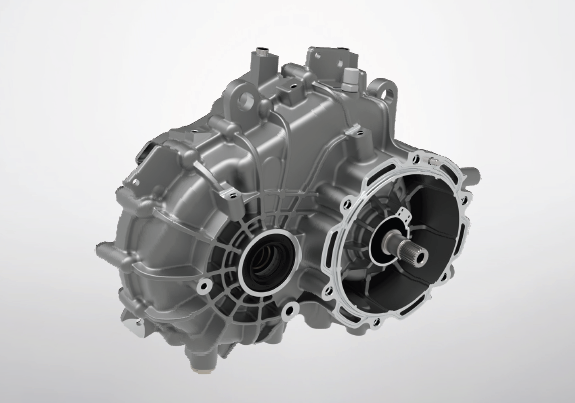

Lo sviluppo di un nuovo riduttore, dall’avvio del progetto alla produzione in serie, normalmente richiedeva poco meno di due anni. Oggi, il reparto R&S di Punch Powertrain ha dimezzato questo tempo introducendo una procedura di sviluppo agile, pur mantenendo lo stesso livello di qualità. Punch Powertrain punta all’eccellenza e segue meticolosamente le fasi di sviluppo necessarie. Sulla base di questo rigore, l’azienda fa appello alla sua eredità di inventore e al suo spirito per sfidare il ciclo di sviluppo e aumentarne l’efficienza.

Da A-B-C…

Dopo l’avvio del progetto del riduttore, tre campioni – A, B e C – sarebbero stati progettati, prodotti e convalidati. Mentre B viene costruito, C è ancora in fase di progettazione, mentre A è già in fase di validazione. Sebbene sembri esserci una sovrapposizione tra i campioni, la progettazione del campione B dipende dalla convalida del campione A. Ciò comporta un ritardo nella produzione fino a quando il campione C non sarà stato progettato. Ciò comporta un ritardo nella produzione fino alla convalida del campione C.

…a OTS

Nel suo nuovo approccio agile, Punch Powertrain è passata a un ciclo di sviluppo con due sole fasi, dal prototipo all’Off-The-Shelf (OTS). Questo approccio riduce al minimo la fase di sviluppo grazie a una procedura di sviluppo più agile. In questa procedura, le attività vengono svolte in parallelo, le lezioni apprese vengono implementate dall’inizio alla fine e i tempi di consegna dei campioni e di collaudo vengono abbreviati, con un risparmio complessivo di 12 mesi dall’avvio alla produzione.

Nel suo nuovo approccio agile, Punch Powertrain è passata a un ciclo di sviluppo con due sole fasi, dal prototipo all'Off-The-Shelf (OTS).

Agile ciclo interno di informazioni

La condivisione di una piattaforma di progettazione consente ai team che si occupano della progettazione della carcassa e del microingranaggio di condividere il proprio know-how fin dall’inizio della progettazione del prototipo. Questo riduce fortemente la quantità di iterazioni e prove, grazie all’implementazione immediata delle lezioni apprese tra le diverse funzioni. La standardizzazione dei disegni 2D aumenta il livello di precisione, limitando gli errori di interpretazione quando un progetto viene portato avanti da un team all’altro. Per eliminare ulteriormente il tempo di ciclo nella fase di disegno 2D, le attività di progettazione della piattaforma e di implementazione delle lezioni apprese saranno implementate nella fase di sviluppo del prototipo. Questo approccio riduce al massimo il rischio di fallimento della convalida e fa risparmiare 6 mesi di tempo di sviluppo, mantenendo lo stesso livello di qualità.

Stretta collaborazione con i fornitori per il massimo impatto

Condividiamo le lezioni apprese non solo internamente, ma anche con i nostri fornitori. Questa comunicazione aperta nella nostra catena del valore, insieme alle liste di controllo della qualità e al follow-up in loco, migliora la qualità dei prototipi. I prototipi di qualità superiore riducono a loro volta il rischio complessivo di qualità, riducendo i tempi e i costi di collaudo e abbreviando i tempi di consegna dei campioni, con un guadagno di tempo di uno o due mesi.

Test e simulazioni in-house accelerano i tempi di ciclo

Un altro aspetto dell’equazione per il risparmio di tempo è la transizione dai test di terze parti all’implementazione di un banco di prova di convalida interno per i test fisici. Il risparmio di tempo è ulteriormente rafforzato dalla conduzione di test con “campioni d’oro” di elevata qualità costruttiva che producono zero fallimenti dei test, che spesso si verificano quando si testano campioni ridondanti o danneggiati. Un altro fattore che contribuisce all’aumento del tasso di successo dei test è l’utilizzo delle simulazioni. L’analisi dei rischi inizia già durante la fase di progettazione, con conseguenti test quasi continui e un ciclo di feedback più breve possibile per ridurre ulteriormente la durata della convalida.

Oggi il mercato cinese si sta orientando verso l’aspettativa di sviluppare un riduttore di alta qualità in un anno, dalla fase di progettazione alla fase OTS. Per raggiungere questo obiettivo di alta qualità, basso costo e tempi brevi, Punch Powertrain ha rivalutato il processo di sviluppo nel suo complesso. L’affinamento di tutte le attività del processo, dal lavoro in parallelo all’aumento del tasso di successo della progettazione e al coinvolgimento dei fornitori, ci ha permesso non solo di raggiungere l’obiettivo, ma anche di stabilire un punto di riferimento per i progetti futuri.

Punch Powertrain, ancora una volta, ha innalzato gli standard del settore.