- september 28, 2023

Home > News > Innovation > Halveren ontiwikkelingstijd van een reducer: Mechanische engineering heroverwegen voor tijdwinst

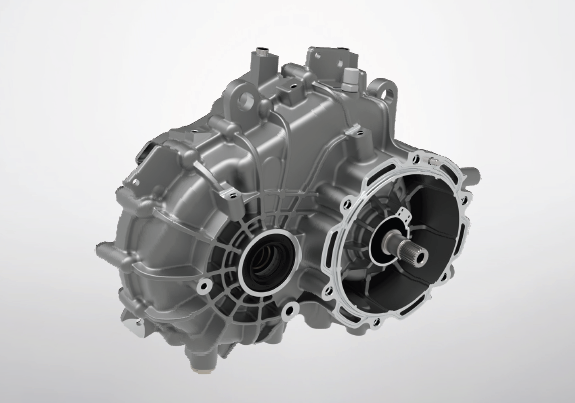

De ontwikkeling van een nieuwe reducer vanaf de start van het project tot aan de massaproductie zou normaal gesproken iets minder dan twee jaar in beslag nemen. Momenteel heeft de R&D-afdeling van Punch Powertrain die tijd gehalveerd door een agile ontwikkelingsprocedure te introduceren, met behoud van hetzelfde kwaliteitsniveau. Punch Powertrain is ingesteld op uitmuntendheid en volgt nauwgezet de noodzakelijke ontwikkelingsstappen. Voortbouwend op deze nauwgezetheid doet het bedrijf een beroep op zijn uitvinderserfgoed en -geest om de ontwikkelingscyclus uit te dagen en de efficiëntie ervan te verhogen.

Van A-B-C…

Na de start van het project voor de verkleiner zouden er drie samples – A, B en C – worden ontworpen, geproduceerd en gevalideerd. Terwijl B gebouwd wordt, wordt C nog ontworpen en bevindt A zich al in de validatiefase. Hoewel het erop lijkt dat de samples elkaar overlappen, is het ontwerp van het B-sample afhankelijk van de validatie van het A-sample. Dit leidt tot vertraging in de productie totdat sample C gevalideerd is.

…naar OTS

In zijn nieuwe, agile aanpak is Punch Powertrain overgestapt op een ontwikkelingscyclus met slechts twee fasen, van prototype tot Off-The-Shelf (OTS). Deze aanpak minimaliseert de ontwikkelingsfase via een meer agile ontwikkelingsprocedure. In deze procedure worden activiteiten parallel uitgevoerd, worden geleerde lessen van begin tot eind geïmplementeerd en worden zowel de levertijd van het sample als de testtijd verkort, waardoor in totaal 12 maanden van kick-off tot productie worden bespaard.

In zijn nieuwe, agile aanpak is Punch Powertrain overgestapt op een ontwikkelingscyclus met slechts twee fasen, van prototype tot Off-The-Shelf (OTS).

Agile interne informatielus

Het delen van een ontwerpplatform stelt de teams van de geartrainbehuizing en het microontwerp van de tandwielkast in staat om hun knowhow te delen vanaf het begin van het prototypeontwerp. Het standaardiseren van 2D-tekeningen verhoogt de nauwkeurigheid en beperkt interpretatiefouten wanneer een project tussen teams wordt overgedragen. Om de cyclustijd in de 2D-tekenfase verder te elimineren, worden het platformontwerp en de uitvoering van de geleerde lessen geïmplementeerd in de prototypeontwikkelingsfase. Deze aanpak vermindert het risico op validatiefouten zoveel mogelijk en bespaart 6 maanden ontwikkelingstijd, terwijl het kwaliteitsniveau hetzelfde blijft.

Nauwe samenwerking met leveranciers voor maximale impact

We delen onze geleerde lessen niet alleen intern, maar ook met onze leveranciers. Deze open communicatie in onze waardeketen, samen met kwaliteitscontrolelijsten en follow-up ter plaatse, verbetert de kwaliteit van de prototypes. Prototypes van hogere kwaliteit verlagen op hun beurt het algemene kwaliteitsrisico, verminderen de testtijd en -kosten en verkorten de levertijd van de samples, wat resulteert in een tijdwinst van één tot twee maanden.

In-house testen en simulatie versnellen cyclustijd

Een ander aspect van de tijdsbesparing is de overgang van testen door derden naar het implementeren van een interne validatietestopstelling voor fysieke testen. De tijdsbesparing wordt verder vergroot door tests uit te voeren met een ‘gouden sample’ van hoge bouwkwaliteit die geen testfouten oplevert, wat vaak het geval is bij het testen van overtollige of beschadigde samples. Een andere factor die bijdraagt aan het hogere slagingspercentage van testen is het gebruik van simulaties. Risicoanalyse begint al tijdens de ontwerpfase, wat resulteert in bijna continu testen en de kortst mogelijke feedbacklus om de validatieduur nog verder te verkorten.

De huidige markt in China gaat in de richting van de verwachting om een reductor van hoge kwaliteit in één jaar te ontwikkelen, van concept tot OTS-fase. Om dit doel van hoge kwaliteit, lage kosten en korte timing te bereiken, heeft Punch Powertrain het volledige ontwikkelingsproces opnieuw geëvalueerd. Door alle activiteiten in dit proces aan te scherpen, van parallel werken tot het verhogen van de slagingskans van het ontwerp en het betrekken van de leveranciers, konden we niet alleen dit doel bereiken, maar ook de lat voor toekomstige projecten hoger leggen.

Punch Powertrain, verhoogt zo opnieuw de standaard in de sector.