- 27 3 月, 2023

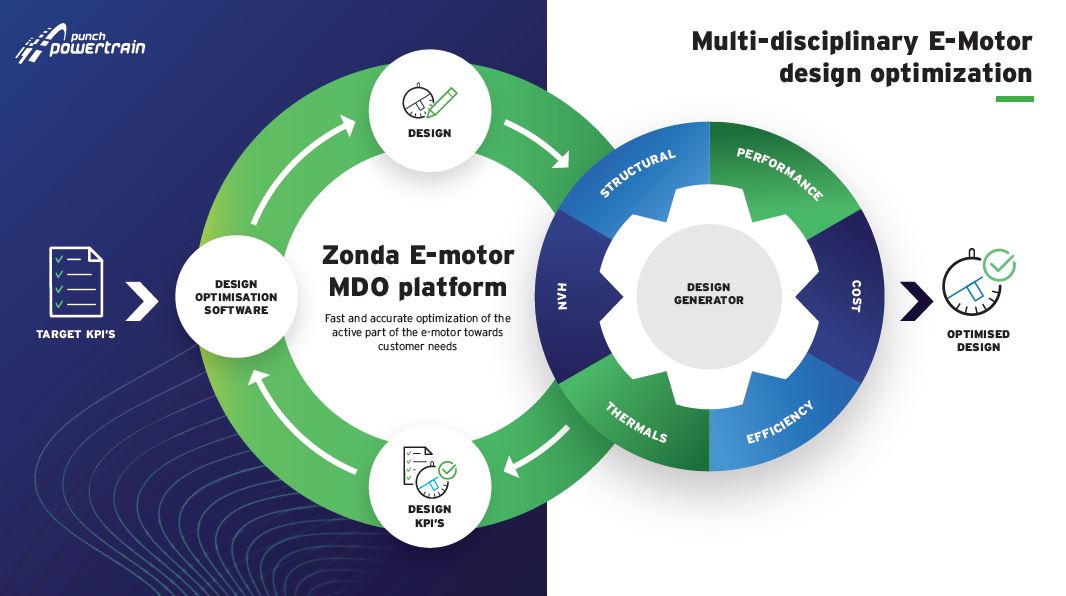

邦奇动力将以最高水平的数字化和自动化设计其产品,以满足电气化日益普及的汽车市场需求。公司凭借新的多学科设计优化平台,创建了一个基于模型的平台,以快捷的方式连接与电机设计相关的多个学科,确保高精度水平。助力公司快速开发和优化下一代电机解决方案,从“客户要求”到匹配设计仅需两周的时间。

基于模型的自动化设计优化

在推进系统的开发方面,邦奇动力的目标在于以经济的成本实现最可持续的设计。在此过程中,设计必须满足客户设定的所有要求,例如功率密度、效率和NVH性能。因此,电机设计工程师面临与电机几何形状和材料选择相关的各种设计选择,要从数百万种可能的组合中选择最合适的电机设计。

为加快寻找最佳整体设计的速度,邦奇动力创建了一个基于模型的专有平台,将效率、成本、性能、结构完整性、NVH性能和热响应的所有计算模型与高级优化软件联系起来。目前该平台正被应用于公司产品组合中的一个关键部分——电力推进系统的电机设计中。使用该平台,工程师可减少大量手动计算并优化工作,从而快速实现高度优化的设计。

关键性能指标之间的权衡

寻找最佳的电机设计非常复杂,因为每个设计选择都可能影响多个关键性能指标。例如,选择更强大的磁体类型将有利于性能,但反过来会增加材料成本,影响热性能和声性能,并可能需要改变转子和定子。

“每个设计决策都是一种权衡”,负责创建该平台的邦奇动力电子驱动创新项目负责人Ilja Siera博士表示。“因此,最重要的是在设计过程中尽早体现所有权衡,最好是在图纸设计阶段。借助于我们内部开发的平台,我们得以实现这一目标,为我们的客户创造直接的价值。”

每个设计决策都是一种权衡。 因此,最重要的是在设计过程中尽早体现所有权衡,最好是在图纸设计阶段。借助于我们内部开发的平台,我们得以实现这一目标,为我们的客户创造直接的价值。

- Dr. Ilja Siera, Project Leader in E-drive Innovation

根据客户需求定制设计优化

邦奇动力开发的独特方法能够根据客户需求进行量身定制的设计优化。可将客户定义的规格与可评估的设计空间上下限一起输入至平台中。例如,如果车辆是为高速公路使用而设计的,则效率计算的重点将转移至120公里/小时的这一参数上。另外还需要考虑的因素有电机的应用材料、外部尺寸和内部几何形状等等。由此产生的优化限制和目标,以及相关操作条件将适合于特定的客户应用。

速度和准确性

为找出最佳的设计,优化平台会迭代演绎成千上万个可能的样本。为加速这一过程,平台将使用高性能计算(HPC)来并行化计算工作,并将每个样本的计算时间缩短至一两分钟。此外,优化软件将使用先进算法,可在最少迭代次数内达成目标。为确保精度,所有计算模型均已通过专用测量装置和样本测量进行彻底验证。从而使得从确定客户需求到匹配设计仅需两周即可完成。

得益于多学科设计优化平台所带来的战略优势,使我们领先于竞争对手,证明了公司在可持续动力系统解决方案领域的技术领先地位和经济性。

Related news items