- März 27, 2023

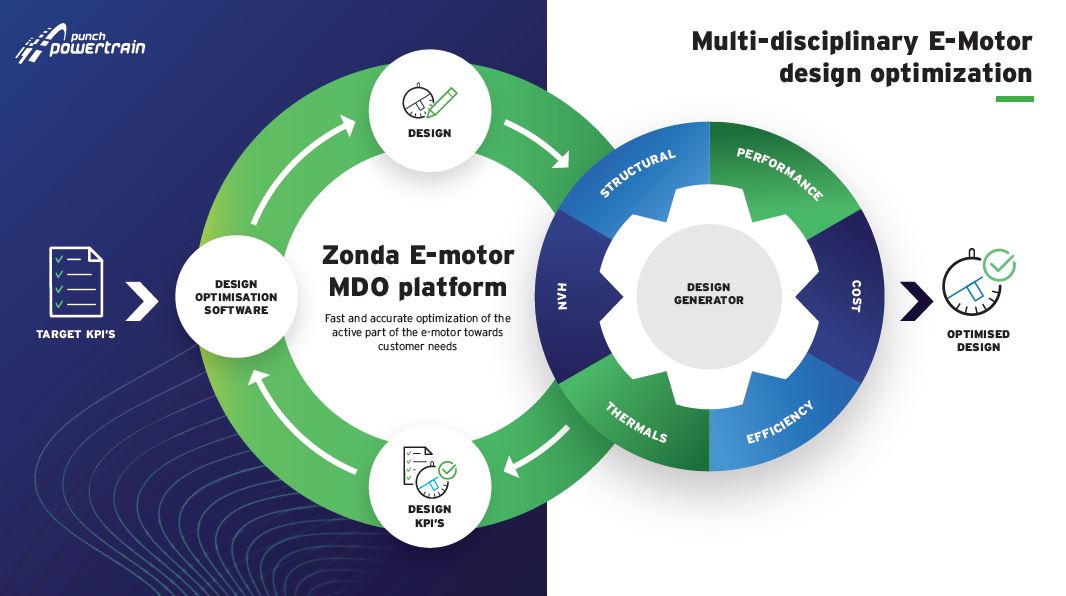

Punch Powertrain entwickelt seine Produkte mit einem Höchstmaß an Digitalisierung und Automatisierung, um den Anforderungen eines zunehmend elektrifizierenden Automobilmarktes gerecht zu werden. Mit seiner neuen multidisziplinären Design-Optimierungsplattform hat das Unternehmen eine modellbasierte Plattform geschaffen, die mehrere Disziplinen im Zusammenhang mit der Entwicklung von E-Motoren zeitsparend miteinander verbindet und ein hohes Maß an Genauigkeit gewährleistet. Dies ermöglicht es dem Unternehmen, Lösungen der nächsten Generation für E-Motoren schnell zu entwickeln und zu optimieren – von der Kundenanfrage bis zum passenden Design in nur zwei Wochen.

Automatisierung der modellbasierten Designoptimierung

Bei der Entwicklung seiner Antriebssysteme ist Punch Powertrain bestrebt, ein möglichst nachhaltiges Design zu erschwinglichen Kosten zu entwickeln. Dabei muss das Design alle vom Kunden gestellten Anforderungen erfüllen, zum Beispiel in Bezug auf Leistungsdichte, Effizienz und NVH-Leistung. Der Konstrukteur eines E-Motors steht daher vor einer Vielzahl von Designentscheidungen in Bezug auf die geometrische Form des Motors und die Auswahl der Materialien, wobei er aus Millionen von möglichen Kombinationen das am besten geeignete E-Motordesign auswählen muss.

Um die Suche nach den besten Gesamtkonstruktionen zu beschleunigen, hat Punch Powertrain eine firmeneigene, modellbasierte Plattform entwickelt, die alle Berechnungsmodelle für Effizienz, Kosten, Leistung, strukturelle Integrität, NVH-Leistung und thermisches Verhalten mit einer fortschrittlichen Optimierungssoftware verbindet. Heute wird diese Plattform bei der Konstruktion von E-Motoren für einen wichtigen Teil des Unternehmensportfolios eingesetzt: elektrische Antriebssysteme. Durch den Einsatz der Plattform wird der Ingenieur von einem Großteil der manuellen Berechnungs- und Optimierungsarbeit entlastet, was zu einer schnellen Erstellung hoch optimierter Designs führt.

Abwägungen zwischen wichtigen Leistungsindikatoren

Die Suche nach dem optimalen E-Motor-Design ist äußerst komplex, da jede Designentscheidung mehrere wichtige Leistungsindikatoren beeinflussen kann. Die Wahl eines stärkeren Magnettyps beispielsweise wirkt sich positiv auf die Leistung aus, erhöht jedoch die Materialkosten, beeinflusst die thermische und akustische Leistung und erfordert möglicherweise eine Änderung von Rotor und Stator.

“Jede Designentscheidung ist ein Kompromiss”, sagt Dr. Ilja Siera, Projektleiter für E-Antriebsinnovation bei Punch Powertrain und verantwortlich für die Entwicklung der Plattform. “Es ist daher von größter Bedeutung, dass alle Kompromisse so früh wie möglich im Designprozess offengelegt werden, am besten noch auf dem Reißbrett. Mit unserer selbst entwickelten Plattform können wir genau das tun und unseren Kunden einen unmittelbaren Mehrwert bieten.”

Jede Designentscheidung ist ein Kompromiss. Es ist daher von größter Bedeutung, dass alle Kompromisse so früh wie möglich im Designprozess offengelegt werden, am besten noch auf dem Reißbrett. Mit unserer selbst entwickelten Plattform können wir genau das tun und unseren Kunden einen unmittelbaren Mehrwert bieten.

- Dr. Ilja Siera, Projektleiter für E-Antriebsinnovation

Auf die Kundenbedürfnisse zugeschnittene Designoptimierung

Der einzigartige Ansatz von Punch Powertrain ermöglicht eine maßgeschneiderte Designoptimierung auf der Grundlage der Kundenanforderungen. Die vom Kunden definierten Spezifikationen werden in die Plattform eingegeben, zusammen mit den oberen und unteren Grenzen des zu bewertenden Designraums. Ist das geplante Fahrzeug beispielsweise für den Einsatz auf der Autobahn konzipiert, wird der Schwerpunkt der Effizienzberechnungen auf die 120 km/h-Marke verlagert. Dazu gehören auch die verwendeten Materialien, die äußeren Abmessungen und die innere Geometrie des E-Motors. Die sich daraus ergebenden Optimierungsrandbedingungen und -ziele sowie die relevanten Betriebsbedingungen werden so auf die spezifische Kundenanwendung zugeschnitten.

Geschwindigkeit und Genauigkeit

Um das optimalste Design zu ermitteln, iteriert die Optimierungsplattform durch Tausende von möglichen Mustern. Um diesen Prozess zu beschleunigen, nutzt die Plattform High Performance Computing (HPC), um die Berechnungen zu parallelisieren und die Berechnungszeit auf ein bis zwei Minuten pro Muster zu reduzieren. Darüber hinaus verwendet die Optimierungssoftware hochentwickelte Algorithmen, die darauf ausgelegt sind, innerhalb einer minimalen Anzahl von Iterationen Konvergenz zu erreichen. Um die Genauigkeit zu gewährleisten, wurden alle Berechnungsmodelle durch Messungen an speziellen Messaufbauten und Proben gründlich validiert. Dies ermöglicht es Punch Powertrain, in nur zwei Wochen von den Kundenanforderungen zum passenden Design zu gelangen.

Der strategische Vorteil der Multidisciplinary Design Optimization Platform verschafft uns einen Vorsprung vor unseren Mitbewerbern und demonstriert die Technologieführerschaft und die Erschwinglichkeit des Unternehmens im Bereich nachhaltiger Antriebsstranglösungen.