- 8 12 月, 2021

Home > News > Development > 模拟工厂和虚拟试验将开发周期缩短了一半

在产品开发中,特别是在虚拟试验环境中,模拟在新产品开发中的使用变得日益重要。邦奇动力采用广泛的模拟工具和方法,可在设计阶段为工程师提供支持,并在不同复杂和集成程度上(包括整车级)确认其设计性能。邦奇动力模拟工厂负责人Hervé Bratec解释道。

邦奇动力通过对组件和完整产品进行模拟和虚拟试验,无需任何实际生产即可验证其产品的性能。为此,该公司使用市场领先的商业软件,并辅以自主开发工具、脚本和流程。这些软件被用于给完整变速箱建模,所有机械和电子零件以及控件方面尽量贴近现实。Hervé表示:“通过这些程序,我们能够检查产品的各种非常详细的方面”。“检查涵盖所有可能的参数,例如性能、驾驶性能、耐用性等等。我们可以在组件和变速箱层面预测油耗、声学性能、振动、强度和磨损等。”

缩短上市时间

Hervé解释道,与物理试验相比,数字试验环境具有多种优势。“物理试验结果通常是不合格或合格。为理解不合格或合格的原因,或者不合格与合格之间的差距,需要进行深入而耗时的分析。使用模拟进行虚拟试验,基于预定义准确性水平,可以更容易地获得信息。”

第二个主要优势是成本,因为模拟消除了物理准备成本,以及内部或外部各方生产物理零件和系统的成本。因此,虚拟模拟能够将试验周期的成本降低50%以上。

此外,加速验证过程还有利于我们在生态系统方面的合作伙伴,如组件供应商,使他们能够参与开发过程,并在早期阶段开始准备其工具构建。

所有步骤合在一起,数字试验能够缩短上市时间,加快产品上市。”

发动机可用前的试验

对客户的好处也很明显:“我们已经可以试验发动机和变速箱之间的相互作用,即使目前还没有实际发动机和车辆”,Hervé解释道。“完整发动机缸体可以使用客户提供的主要特征进行模拟。汽车本身可通过输入其参数,如重量和轮胎尺寸等,纳入方程中。例如,这样可以计算出变速箱在油耗中的份额。我们可以通过更改特征,检查我们的变速箱在不同类型的汽车上的性能,如SUV、轿车或跑车等。

作为变速箱虚拟组装的一部分,它可以进行虚拟预校准:这需要微调特定车辆的变速箱控件。这有助于我们了解不同车辆中配备相同发动机的变速箱的反应。”

人工智能辅助校准

Hervé表示,未来人工智能将极大地支持预校准。“人工智能可以通过考虑已知数据并将其用于新车型来提供帮助。使用人工智能进行预校准可将传统的几个月校准周期缩短为几周,快速追踪整个过程。”

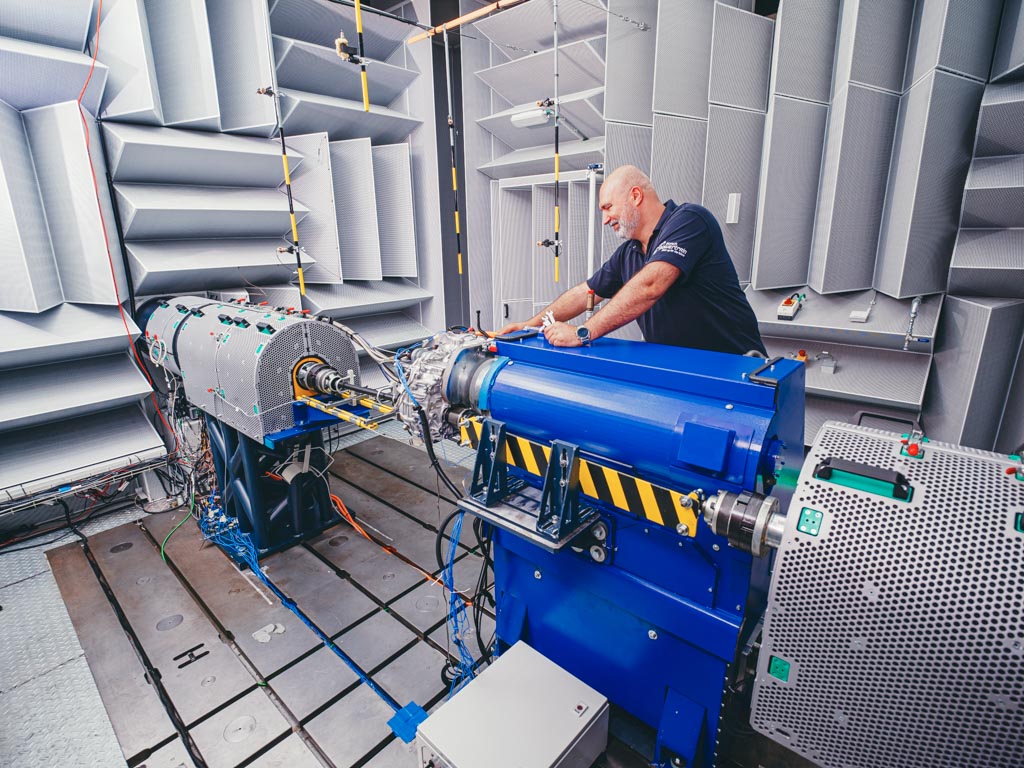

物理和数字

Hervé指出,尽管虚拟试验有许多优势,但它不能完全取代物理试验。“两者是互补的。虚拟支持物理选择最合适的物理试验,减少不必要的时间和精力。物理支持虚拟,使其更高效并产生更好的结果。两者结合,两全其美。”

Related news items