- 20 12 月, 2023

Home > News > DT2/eDCT - Hybrid range > 最先进的内部NVH测试铸就敏捷制造

内部测试基础设施是邦奇动力成功故事的主要原因。为不断提升其技术实力并保持其行业领导者地位,邦奇动力已研发出内部NVH测试流程,确保不会出现任何差错。通过生产线末端测试,所有产品均应在3分钟内100%完成测试。此外,邦奇动力会对其专门用于故障排除的最先进试验台运行部分自动化测试并运行一系列标准化的车内测试,以跟踪并消除所有NVH问题。该组合有助于以尽可能快的周转速度实现e-DCT传动装置的敏捷生产。

噪声、振动与声振粗糙度

噪声、振动与声振粗糙度或NVH测试是开发动力传动系统的关键步骤。这三个步骤均可能大幅影响最终客户的感知质量。尽管这些标记看上去以主观为主,但可进行大量客观测量,以消除机械传动装置中的这些有害副作用。

每种产品的在线测试

在生产线末端,每个单元均会先自动运行180秒,然后根据成套的预定义标准进行自动判定。在测试运行中,60秒专门用于进行NVH测试。然后将运行中发现的任何问题反馈给生产环节,并进行必要改进。

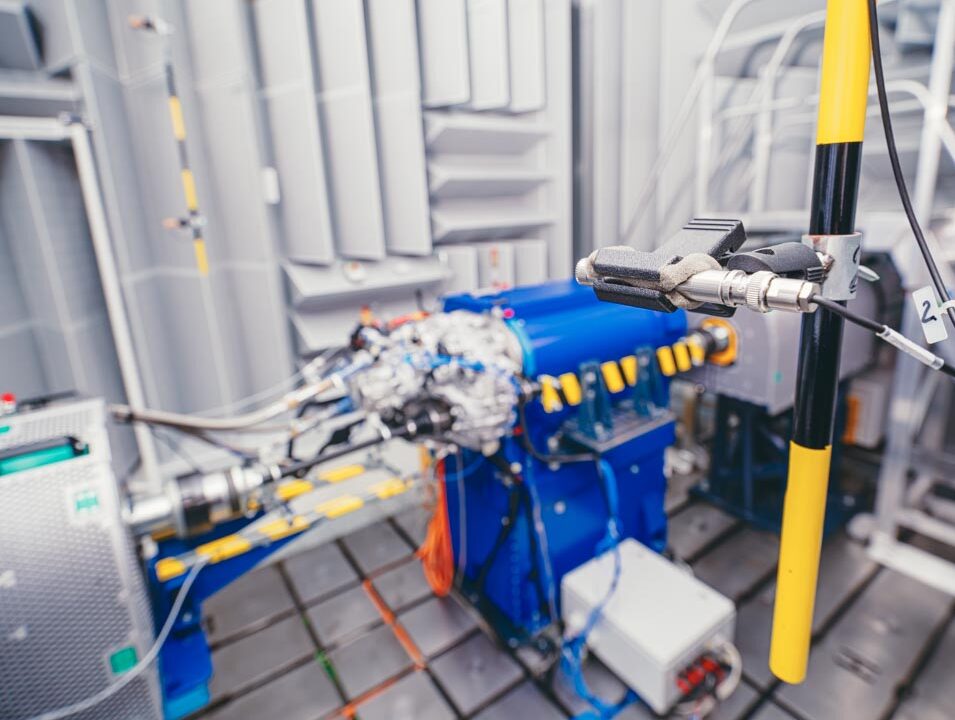

任何重大问题都将在邦奇动力最先进的内部测试台上进行相关性测试。该试验台用于进行故障排除和附加测试,以支持e-DCT和DT1。其能够最大程度地发掘试验台和现有工程师的潜力,在白天用于设置、脚本撰写和调试。在夜间,可全自动进行测试运行,仅需1名工程师骨干进行监控即可。其有助于尽量加快业内的周转时间。

通过最先进的试验台和省时的标准测试(旨在确保周转时间尽可能快),邦奇动力将会优化其e-DCT,同时继续开发其他产品线。

车内体验

由于添加了电传动,因此,混合传动通常有更多负载下运行的齿轮。就e-DCT(或DT2)而言,独特的紧凑架构甚至可增加某些齿轮的这一数字。

与混合传动相比,传统的机械齿轮箱通常仅有2个从动齿轮啮合。更多的活动部件能够提高噪声和振动的可能性。通过在测试车辆中安装麦克风,在司机耳朵位置或其他可疑位置,工程师能够记录、分析和隔离不同的频率。与至少1个加速度计组合,在室内和室外、在≤50 kph的测试轨道并在公路上进行标准系列的测试。试验台和公路测试完成后,输入数据分析将促使工程师确定问题噪声的来源并对问题进行故障排除。

通过最先进的试验台和省时的标准测试(旨在确保周转时间尽可能快),邦奇动力将会优化其e-DCT,同时继续开发其他产品线。

Related news items