- décembre 20, 2023

Home > News > DT2/eDCT – Hybrid range > Des tests NVH internes de pointe pour une production agile

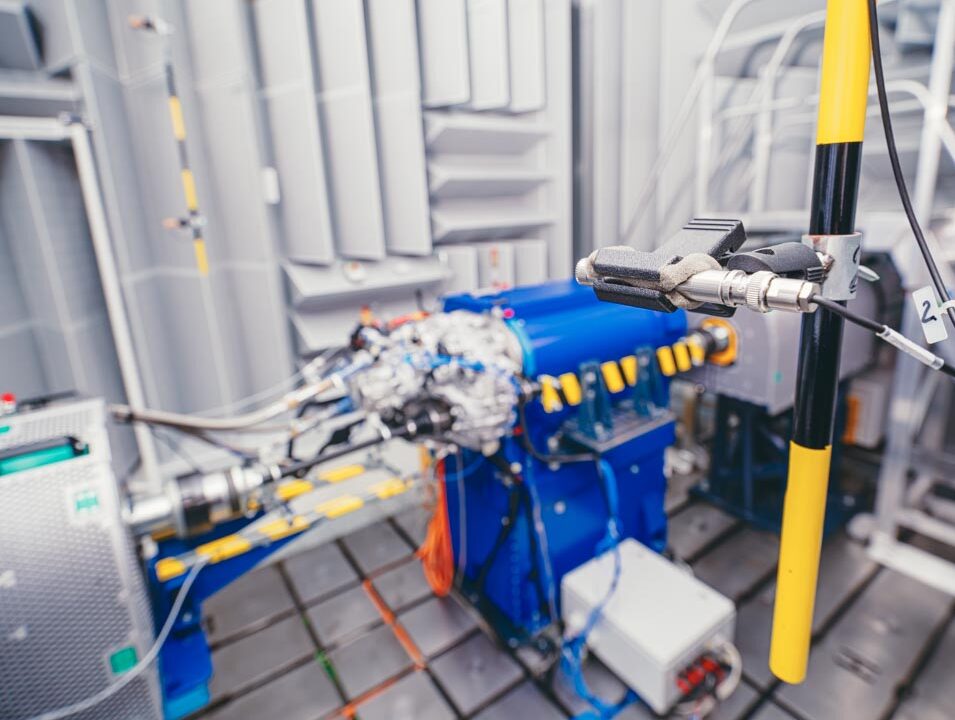

Les infrastructures d’essai sont un élément important de la réussite de Punch Powertrain. Afin d’améliorer en permanence ses prouesses technologiques et de conserver sa position de leader du secteur, Punch Powertrain a mis au point un processus de test NVH interne qui ne laisse aucune place à l’erreur. Grâce aux essais en bout de chaîne, 100 % des produits sont testés en moins de 3 minutes. En outre, Punch Powertrain effectue des tests partiellement automatisés sur un banc d’essai ultramoderne dédié au dépannage et réalise une série de tests standardisés à bord des véhicules afin de détecter et d’éliminer tous les problèmes NVH. Cette combinaison permet une production agile d’unités de transmission e-DCT avec un délai d’exécution aussi court que possible.

Bruit, vibrations et rudesse

« Le bruit, les vibrations et la rudesse », ou essais « NVH », constituent une étape cruciale dans le développement d’un produit de transmission. Chacun de ces trois paramètres peut avoir un impact considérable sur la qualité perçue par le client final. Bien que ces marqueurs puissent sembler essentiellement subjectifs, il existe de nombreuses mesures objectives qui peuvent être prises pour éliminer les effets secondaires indésirables d’un système d’engrenage mécanique.

Test en ligne de chaque produit

En fin de chaîne, chaque unité subit un essai automatisé de 180 secondes, suivi d’une auto-évaluation basée sur un ensemble de critères prédéfinis. Sur ces 180 secondes, 60 sont consacrées exclusivement aux tests NVH. Tout problème détecté à cette occasion est ensuite répercuté sur la production avec les améliorations nécessaires.

Les problèmes majeurs sont testés pour corrélation sur le banc d’essai interne ultramoderne de Punch Powertrain. Ce banc est utilisé pour le dépannage et les essais supplémentaires dans le cadre de l’e-DCT et du DT1. Afin de maximiser le potentiel du banc d’essai et des ingénieurs disponibles, il est utilisé pendant la journée pour la configuration, l’écriture de scripts et le débogage. La nuit, les essais sont entièrement automatisés et ne sont surveillés que par une équipe réduite à un seul ingénieur. Cela permet d’obtenir le délai d’exécution le plus rapide de l’industrie.

Grâce à ses bancs d'essai ultramodernes et à ses tests standardisés permettant de gagner du temps et de garantir des délais d'exécution aussi courts que possible, Punch Powertrain optimise sa production d'e-DCT, tout en continuant à développer ses autres gammes de produits.

Expérience à bord du véhicule

Une transmission hybride comporte généralement plus de rapports fonctionnant sous charge, en raison de l’ajout de l’entraînement électrique. Dans le cas de l’e-DCT (ou DT2), l’architecture compacte unique peut encore augmenter ce nombre pour certains rapports.

Par rapport à une transmission hybride, une boîte de vitesses mécanique conventionnelle ne comporte généralement que deux engrenages entraînés. Un plus grand nombre de pièces mobiles augmente le risque de bruit et de vibrations. En installant des microphones dans un véhicule d’essai, aux oreilles du conducteur ou à d’autres endroits sensibles, les ingénieurs sont alors en mesure d’enregistrer, d’analyser et d’isoler les différentes fréquences. En combinaison avec au moins un accéléromètre, une série d’essais standardisés – à l’intérieur et à l’extérieur, sur la piste d’essai jusqu’à 50 km/h, ainsi que sur la voie publique – est ensuite réalisée. Une fois les essais au banc et sur route terminés, l’analyse des données d’entrée permettra aux ingénieurs de déterminer la source de tout bruit problématique et de résoudre les problèmes.

Grâce à ses bancs d’essai ultramodernes et à ses tests standardisés permettant de gagner du temps et de garantir des délais d’exécution aussi courts que possible, Punch Powertrain optimise sa production d’e-DCT, tout en continuant à développer ses autres gammes de produits.

Related news items