- december 20, 2023

Home > News > DT2/eDCT – Hybrid range > Geavanceerde inhouse NVH-tests leiden tot agile productie

De in-house testinfrastructuur is een groot deel van het succesverhaal van Punch Powertrain. Om voortdurend te verbeteren op technologisch gebied en om de positie van marktleider te behouden, heeft Punch Powertrain een in-house NVH-testproces ontwikkeld dat geen ruimte laat voor fouten. Door middel van end-of-line testen, wordt 100% van alle producten getest in minder dan 3 minuten. Daarnaast voert Punch Powertrain gedeeltelijk geautomatiseerde tests uit op zijn speciale state of the art testbank voor probleemoplossing en voert het een reeks gestandaardiseerde in-voertuig tests uit om alle NVH problemen op te sporen en te elimineren. Deze combinatie zorgt voor een soepele productie van e-DCT transmissie-eenheden met de snelst mogelijke doorlooptijd.

Geluid, trillingen en ruwheid (NVH)

Geluid, trillingen en ruwheid of NVH-testen zijn een cruciale stap in de ontwikkeling van een aandrijflijnproduct. Elk van deze drie parameters kan een grote invloed hebben op de waargenomen kwaliteit voor de eindklant. Hoewel deze kenmerken overwegend subjectief kunnen lijken, zijn er veel objectieve metingen die kunnen worden uitgevoerd om deze ongewenste neveneffecten van een mechanische tandwielkast te elimineren.

Inline testen van elk product

Aan het einde van de lijn doorloopt elke eenheid een geautomatiseerde test van 180 seconden, gevolgd door een automatische beoordeling op basis van een reeks vooraf gedefinieerde criteria. Van deze test worden 60 seconden uitsluitend gewijd aan NVH-tests. Problemen die hier worden gevonden, worden vervolgens gebriefd naar de productie voor de nodige verbeteringen.

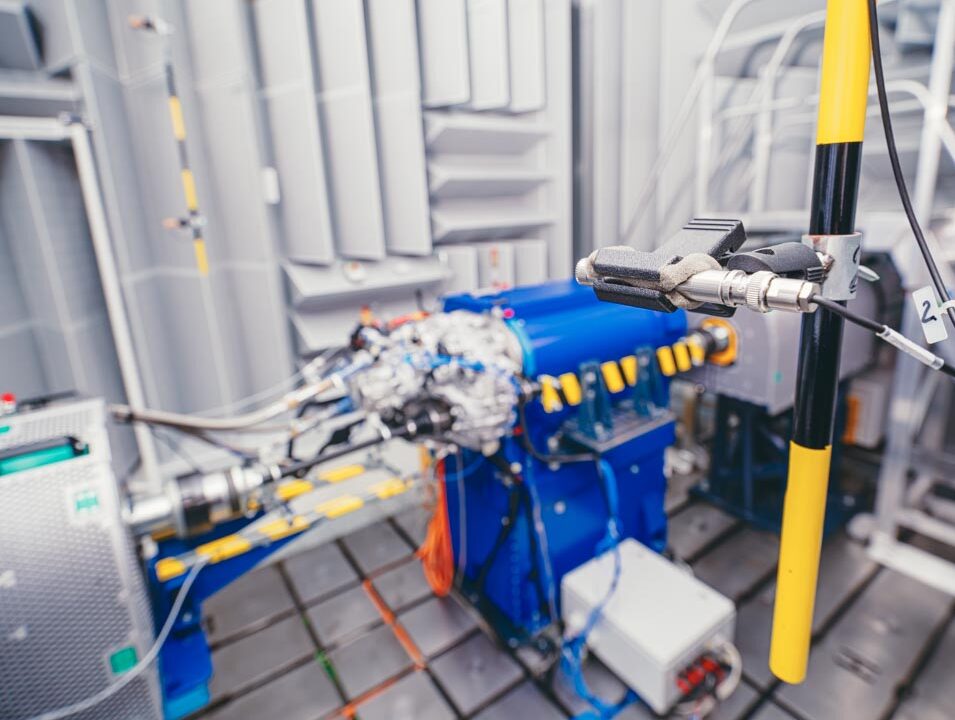

Alle belangrijke problemen worden getest op correlatie met de geavanceerde interne testbank van Punch Powertrain. Deze testbank wordt gebruikt voor probleemoplossing en extra testen ter ondersteuning van e-DCT en DT1. Om het potentieel van zowel de testbank als de beschikbare technici te maximaliseren, wordt deze overdag gebruikt voor set-up, scripting en debugging. s Nachts zijn de test runs volledig geautomatiseerd en wordt er alleen toezicht gehouden door een minimale bemanning van één technicus. Dit zorgt voor de snelst mogelijke doorlooptijd in de industrie.

Met zijn ultramoderne testbanken en tijdbesparende gestandaardiseerde tests om de snelst mogelijke doorlooptijd te garanderen, optimaliseert Punch Powertrain zijn e-DCT productie, terwijl het zijn andere productlijnen blijft ontwikkelen.

Ervaring in het voertuig

Een hybride transmissie heeft meestal meerdere tandwielen die onder belasting werken, door de toevoeging van de elektrische aandrijving. In het geval van e-DCT (of DT2) kan de unieke compacte architectuur dit aantal voor sommige versnellingen zelfs nog verhogen.

In vergelijking met een hybride transmissie heeft een conventionele mechanische versnellingsbak meestal maar 2 tandwielen die worden aangedreven. Meer bewegende delen verhogen de kans op geluid en trillingen. Door microfoons te installeren in een testvoertuig, bij de oren van de bestuurder of op andere vermoedelijke plaatsen, kunnen ingenieurs de verschillende frequenties opnemen, analyseren en isoleren. In combinatie met ten minste één versnellingsmeter wordt dan een gestandaardiseerde reeks tests uitgevoerd. Dit zowel binnen als buiten, namelijk op de testbaan tot 50 km/u en op de openbare weg. Zodra de tests op de testbank en op de openbare weg zijn afgerond, kunnen de technici aan de hand van de analyse van de invoergegevens de bron van eventuele problematische geluiden bepalen en de problemen oplossen.

Met zijn ultramoderne testbanken en tijdbesparende gestandaardiseerde tests om de snelst mogelijke doorlooptijd te garanderen, optimaliseert Punch Powertrain zijn e-DCT productie, terwijl het zijn andere productlijnen blijft ontwikkelen.

Related news items