- Dezember 20, 2023

Home > News > DT2/eDCT – Hybrid range > Hochmoderne NVH-Tests im eigenen Haus führen zu einer agilen Produktion

Die hauseigene Testinfrastruktur ist ein wichtiger Bestandteil der Erfolgsgeschichte von Punch Powertrain. Um seine technologischen Fähigkeiten kontinuierlich zu verbessern und die Position des Branchenführers zu halten, hat Punch Powertrain ein internes NVH-Testverfahren entwickelt, das keinen Raum für Fehler lässt. Durch End-of-Line-Tests werden 100 % aller Produkte in weniger als 3 Minuten getestet. Darüber hinaus führt Punch Powertrain teilautomatisierte Tests auf einem speziellen, hochmodernen Prüfstand zur Fehlersuche und eine Reihe von standardisierten Tests im Fahrzeug durch, um alle NVH-Probleme zu ermitteln und zu beseitigen. Diese Kombination ermöglicht eine flexible Produktion von e-DCT-Getrieben mit der schnellstmöglichen Durchlaufzeit.

Geräusch-, Vibrations- und Härtetests

Geräusch-, Vibrations- und Härtetests (NVH-Tests) sind ein entscheidender Schritt bei der Entwicklung eines Antriebssystems. Jeder dieser drei Parameter kann die vom Endkunden wahrgenommene Qualität stark beeinflussen. Auch wenn diese Parameter überwiegend subjektiv erscheinen, gibt es doch viele objektive Messungen, mit denen sich diese unerwünschten Nebeneffekte eines mechanischen Getriebes beseitigen lassen.

Inline-Tests für jedes Produkt

Am Ende der Fertigungslinie durchläuft jedes Gerät einen automatischen Lauf von 180 Sekunden, gefolgt von einer automatischen Bewertung auf der Grundlage einer Reihe vordefinierter Kriterien. Von diesem Testlauf werden 60 Sekunden ausschließlich für die NVH-Prüfung verwendet. Alle hier gefundenen Probleme werden dann mit den notwendigen Verbesserungen in die Produktion zurückgeführt.

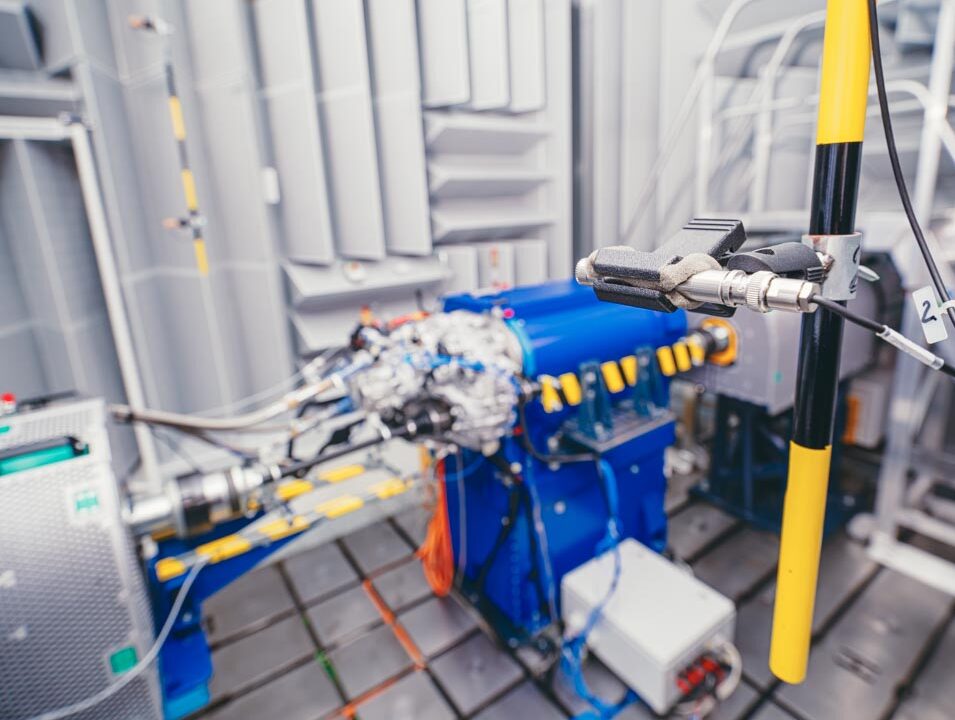

Alle größeren Probleme werden auf dem hochmodernen internen Prüfstand von Punch Powertrain auf ihre Korrelation geprüft. Dieser Prüfstand wird für die Fehlersuche und zusätzliche Tests zur Unterstützung von e-DCT und DT1 verwendet. Um das Potenzial des Prüfstands und der verfügbaren Ingenieure zu maximieren, wird er tagsüber für die Einrichtung, Skripterstellung und Fehlersuche genutzt. Nachts werden die Testläufe vollständig automatisiert und nur von einer Notbesetzung durch einen Ingenieur überwacht. Dies sorgt für die schnellstmögliche Durchlaufzeit in der Branche.

Mit seinen hochmodernen Prüfständen und zeitsparenden standardisierten Tests, die die schnellstmögliche Durchlaufzeit gewährleisten, optimiert Punch Powertrain seine e-DCT-Produktion und entwickelt gleichzeitig seine anderen Produktlinien weiter.

Erfahrung im Fahrzeug

Ein Hybridgetriebe hat in der Regel mehr Gangstufen, die unter Last arbeiten, da der elektrische Antrieb hinzukommt. Im Falle des e-DCT (oder DT2) kann die einzigartige kompakte Architektur diese Zahl für einige dieser Gangstufen sogar noch weiter erhöhen.

Im Vergleich zu einem Hybridgetriebe hat ein herkömmliches mechanisches Getriebe in der Regel nur 2 Gangstufen, die angetrieben werden. Mehr bewegliche Teile erhöhen die Wahrscheinlichkeit von Geräuschen und Vibrationen. Durch die Installation von Mikrofonen an auffälligen Stellen in einem Testfahrzeug können die Ingenieure dann die verschiedenen Frequenzen aufzeichnen, analysieren und isolieren. In Kombination mit mindestens einem Beschleunigungsmesser wird dann eine standardisierte Testreihe durchgeführt – sowohl auf dem Prüfstand als auch im Freien, auf der Teststrecke mit bis zu 50 km/h sowie auf öffentlichen Straßen. Nach Abschluss der Tests auf dem Prüfstand und auf der Straße ermöglicht die Analyse der Eingangsdaten den Ingenieuren, die Quelle etwaiger problematischer Geräusche zu ermitteln und die Probleme zu beheben.

Mit seinen hochmodernen Prüfständen und zeitsparenden standardisierten Tests, die die schnellstmögliche Durchlaufzeit gewährleisten, optimiert Punch Powertrain seine e-DCT-Produktion und entwickelt gleichzeitig seine anderen Produktlinien weiter.

Related news items