- Agosto 17, 2022

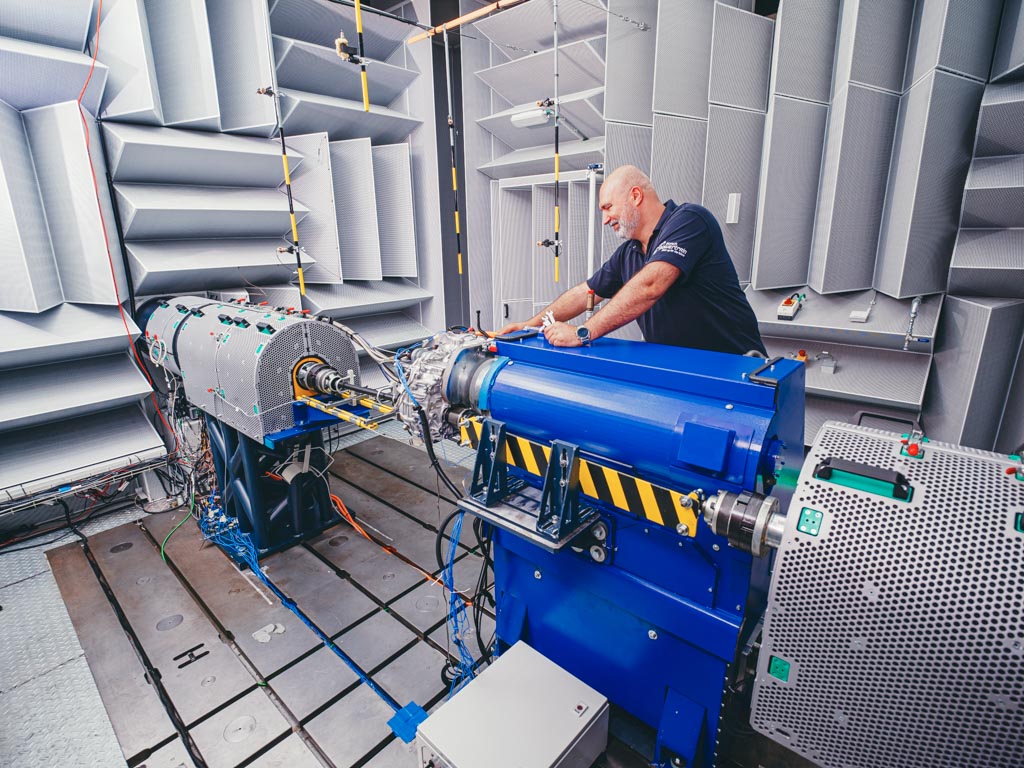

Lo sviluppo delle trasmissioni è un’attività complicata. Le trasmissioni devono funzionare in armonia con tutti gli altri componenti dell’auto, mentre alcune parti sono ancora in fase di sviluppo e non sono disponibili per i test. È qui che entrano in gioco i test hardware-in-the-loop. Qui Punch Powertrain testa le sue trasmissioni in una configurazione in parte fisica e in parte virtuale, dove il software simula alcuni componenti hardware nel loop. Una tecnologia all’avanguardia che consente tempi rapidi e flessibilità.

Un’area in cui questo approccio viene utilizzato è quella dei test acustici. Ad esempio, il rumore di spostamento di una trasmissione. “Utilizzando la metodologia hardware-in-the-loop non abbiamo bisogno di aspettare che lo sviluppo di componenti vitali, come il motore a combustione, sia terminato”, afferma Pepijn Peeters, ingegnere del banco prova. “In effetti, nel caso specifico del collaudo acustico, il motore a combustione è indesiderato perché produce una quantità significativa di rumore, rendendo più difficile la misurazione acustica. Simulando il motore a combustione, il comportamento viene replicato senza il rumore associato a un motore a combustione, rendendo le misure acustiche più accurate.”

Punch Powertrain dispone di tutte le capacità interne per sviluppare i vari software necessari a simulare una serie di condizioni durante i test. “Possiamo ad esempio aumentare la pendenza della strada simulata, aggiungere un carico alla vettura, modificare le forze applicate o la velocità desiderata. Inoltre, questa configurazione consente di regolare le caratteristiche e la dinamica della vettura, come il peso, il raggio delle ruote e così via”, spiega Ilyas Barrou, sviluppatore del software del banco prova. “Siamo in grado di simulare completamente qualsiasi auto ‘reale’ in un ambiente ‘reale'”.

Punch Powertrain dispone di tutte le capacità interne per lo sviluppo di vari software, necessari per simulare una serie di condizioni durante i test.

- Pepijn Peeters, Test Bench Engineer

Esistono due modi principali per eseguire i test hardware-in-the-loop. Uno in cui un motore reale è presente nel banco di prova, l’altro in cui un motore viene emulato con un motore molto dinamico, che ha il vantaggio di non consumare olio o carburante e di essere molto flessibile: è più facile cambiare i parametri di applicazione del motore che cambiare un motore reale. Ma la simulazione non si limita ovviamente al solo motore. “Prima di iniziare a testare una trasmissione, è necessario simulare componenti come l’unità ABS”, spiega Pepijn Peeters, ingegnere del banco prova. “Simuliamo anche il carico sulle ruote, in modo che la trasmissione sperimenti condizioni simili a quelle di un veicolo reale. Possiamo spingerci molto in là. Ad esempio, se si accelera improvvisamente, il banco di prova simulerà il movimento del motore nei supporti del motore. Questo porterà a forze leggermente inferiori sulla trasmissione”.

Questa capacità di prova ha reso Punch Powertrain un leader tecnologico globale. “Il nostro approccio è eccezionale”, afferma Peeters. “Esistono, ad esempio, solo 12 banchi di prova acustici NDTS come il nostro al mondo, e la maggior parte di essi si trova in Cina. Le proprietà acustiche, in combinazione con l’inerzia estremamente bassa, ci permettono di simulare un motore a combustione con un motore elettrico praticamente silenzioso”.

Sicurezza e velocità

Perché questa combinazione di test virtuali e fisici è così utile? È ovviamente più veloce, in quanto gli ingegneri non devono aspettare componenti ancora in fase di sviluppo. Ma i test hardware-in-the-loop non si limitano alla velocità: “Non avendo installato linee di alimentazione o sistemi di scarico, non è necessario rilevare le perdite di CO, CO2 e carburante, rendendo i test più sicuri”, afferma Peeters. “I test virtuali sono più accurati rispetto all’utilizzo di modelli vecchi e non rappresentativi di alcuni componenti. Inoltre, possiamo passare facilmente da un modello all’altro, consentendoci ad esempio di testare una trasmissione con diversi tipi di motori”.

“Per convalidare una trasmissione dobbiamo condurre molte prove”, aggiunge Barrou. “Ora possiamo farlo in parte utilizzando il software. Possiamo vedere come si comporta la trasmissione in autostrada o in città. Tutto ciò che si può fare in un’auto vera lo possiamo simulare sul nostro banco di prova”.

Prova dei veicoli ibridi

Una delle attuali sfide ingegneristiche di Punch Powertrain è la simulazione di un’auto ibrida, più difficile rispetto a quella con un semplice motore a combustione interna. “Una trasmissione ibrida aggiunge un ulteriore livello di complessità”, afferma Peeters. “Non c’è solo il motore con l’ECU (Engine Control Unit) e la trasmissione con la TCU (Transmission Control Unit), ma anche il motore elettrico con la MCU (e-Motor Control Unit) e la batteria, con il relativo sistema di gestione della batteria. A tutto questo si aggiunge la Powertrain Control Unit, o PCU. Quindi c’è una quantità molto maggiore di componenti che devono essere simulati e che devono funzionare insieme”.

Progettare un banco di prova ibrido in grado di gestire tutto questo è stato complicato, ma la nuova tecnologia di Punch Powertrain è pronta e la produzione di trasmissioni ibride inizierà tra pochi mesi. Un passo avanti per rendere l’azienda pronta per il futuro. “Il collaudo delle trasmissioni ibride è il più complicato che si possa fare”, afferma Peeters. “Un veicolo elettrico, invece, è un po’ più semplice perché richiede meno componenti hardware e software nel circuito”.

L’obiettivo principale è servire i clienti di Punch Powertrain in modo più flessibile e veloce. “Il nostro approccio e le nostre attrezzature offrono a un progetto di sviluppo il massimo grado di flessibilità”, conclude Peeters. “Siamo pronti per il futuro con i nostri nuovi banchi di prova e la relativa ingegneria del software. Negli ultimi 5 anni abbiamo fatto passi da gigante in questo campo e i clienti ci cercano per questa tecnologia”.

Related news items