- August 17, 2022

Die Entwicklung von Getrieben ist eine komplexe Angelegenheit. Getriebe müssen mit allen anderen Komponenten eines Fahrzeugs harmonieren, während einige Teile sich noch in der Entwicklung befinden und nicht für Tests zur Verfügung stehen. Hier kommt der Hardware-in-the-Loop-Test ins Spiel. Dabei testet Punch Powertrain seine Getriebe in einem teils physischen, teils virtuellen Aufbau, bei dem die Software bestimmte Hardwarekomponenten im Regelkreis simuliert. Eine hochmoderne Technologie, die eine schnelle Bearbeitung und hohe Flexibilität ermöglicht.

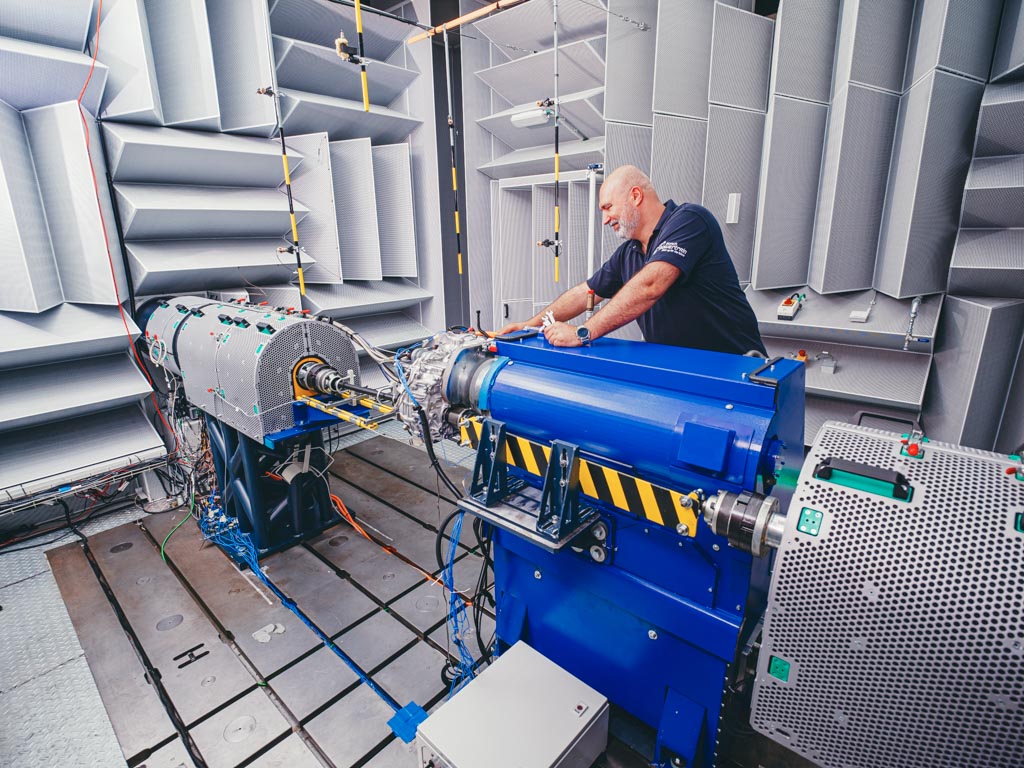

Dieser Ansatz wird unter anderem bei akustischen Prüfungen verwendet. Zum Beispiel die Schaltgeräusche, die Getriebe von sich geben. „Mit der Hardware-in-the-Loop-Methode müssen wir nicht warten, bis die Entwicklung wichtiger Komponenten, wie die des Verbrennungsmotors, abgeschlossen ist“, sagt Pepijn Peeters, Prüfstandsingenieur. „Für den speziellen Fall der akustischen Prüfung ist der Verbrennungsmotor unerwünscht, da er eine beachtliche Geräuschkulisse erzeugt, was die akustische Messung erschwert. Durch die Simulation des Verbrennungsmotors wird das Verhalten ohne den mit einem Verbrennungsmotor verbundenen Lärm nachgebildet, wodurch die akustischen Messungen genauer werden.“

Punch Powertrain verfügt über große interne Kapazitäten für die Entwicklung unterschiedlicher Software, die für die Simulation einer Reihe von Bedingungen während der Tests erforderlich ist. „Wir können zum Beispiel die Steigung der simulierten Straße erhöhen, das Auto beladen, die einwirkenden Kräfte oder die gewünschte Geschwindigkeit ändern. Darüber hinaus ermöglicht dieses Setup die Einstellung der Eigenschaften und der Dynamik des Fahrzeugs, wie z. B. Gewicht, Radius usw.“, sagt Ilyas Barrou, Entwickler der Prüfstandssoftware. “Wir sind in der Lage, jedes ‚echte’ Auto in einer ‚echten’ Umgebung vollständig zu simulieren.”

Punch Powertrain verfügt über große interne Kapazitäten für die Entwicklung unterschiedlicher Software, die für die Simulation einer Reihe von Bedingungen während der Tests erforderlich ist.

- Pepijn Peeters, Prüfstandsingenieur

Es existieren zwei wesentliche Möglichkeiten für die Durchführung von Hardware-in-the-Loop-Tests. Bei der einen befindet sich ein echter Motor auf dem Prüfstand, bei der anderen wird ein Motor mit einem sehr dynamischen Motor emuliert, der den Vorteil hat, dass er weder Öl noch Kraftstoff verbraucht und sehr flexibel ist: Die Anpassung der Anwendungsparameter des Motors gestaltet sich einfacher als bei einem echten Motor. Aber die Simulation beschränkt sich natürlich nicht nur auf den Motor. „Bevor man überhaupt mit der Prüfung eines Getriebes beginnen kann, muss man Komponenten wie die ABS-Einheit simulieren“, sagt Pepijn Peeters, Prüfstandsingenieur. „Wir simulieren auch die Radlast, sodass das Getriebe ähnlichen Bedingungen ausgesetzt ist wie ein echtes Fahrzeug. Damit können wir es weit bringen. Wenn Sie zum Beispiel plötzlich beschleunigen, simuliert der Prüfstand, dass sich der Motor in den Motorlagern bewegt. Dies führt zu etwas geringeren Kräften auf das Getriebe.“

Diese Testkapazitäten haben Punch Powertrain zu einem weltweiten Technologieführer gemacht. „Unser Ansatz ist außergewöhnlich“, sagt Peeters. „Es gibt zum Beispiel nur zwölf akustische NDTS-Prüfstände wie den unseren auf der Welt, und die meisten davon befinden sich in China. Die akustischen Eigenschaften in Kombination mit der extrem geringen Trägheit simulieren einen Verbrennungsmotor mit einem nahezu geräuschlosen Elektromotor.“

Sicherheit und Geschwindigkeit

Warum also ist diese Kombination aus virtuellen und physischen Tests so nützlich? Dieses Testverfahren ist natürlich schneller, da die Ingenieure nicht auf Komponenten warten müssen, die noch in der Entwicklung sind. Dabei ist die Hardware-in-the-Loop-Prüfung nicht nur schnell: „Da keine Kraftstoffleitungen oder Auspuffanlagen installiert sind, entfällt die Notwendigkeit, CO, CO2 und Kraftstofflecks zu erkennen, was die Prüfung sicherer macht“, sagt Peeters. „Die virtuelle Prüfung ist genauer als der Einsatz älterer, nicht repräsentativer Modelle bestimmter Komponenten. Zudem können wir einfach umschalten, sodass wir zum Beispiel ein Getriebe mit verschiedenen Motorentypen testen können.“

„Um ein Getriebe zu validieren, müssen wir viele Tests durchführen“, fügt Barrou hinzu. „Jetzt können wir das teilweise mit Software erledigen. Wir können sehen, wie sich das Getriebe auf der Autobahn oder in der Stadt verhält. Alles, was man in einem echten Auto machen kann, können wir auf unserem Prüfstand simulieren.“

Prüfung von Hybridfahrzeugen

Eine der aktuellen technischen Herausforderungen von Punch Powertrain ist die Simulation eines Hybridfahrzeugs, was im Vergleich zu einem Fahrzeug mit Verbrennungsmotor schwieriger ist. „Ein Hybridgetriebe bringt eine weitere Ebene der Komplexität mit sich“, sagt Peeters. „Es gibt nicht nur den Motor mit der ECU (Engine Control Unit) und das Getriebe mit einer TCU (Transmission Control Unit), sondern auch den Elektromotor mit einer MCU (e-Motor control unit) und eine Batterie mit einem dazugehörigen Batteriemanagementsystem. Darüber hinaus gibt es eine Powertrain Control Unit (PCU). Es gibt also eine viel größere Anzahl von Komponenten, die simuliert werden müssen und die zusammenarbeiten müssen.“

Die Entwicklung eines Hybridprüfstands, der dies leisten kann, war kompliziert, aber die neue Technologie von Punch Powertrain ist fertig und die Produktion von Hybrid-Getriebe wird in einigen Monaten beginnen. Dies ist ein Schritt auf dem Weg, das Unternehmen fit für die Zukunft zu machen. „Die Prüfung von Hybridgetrieben ist die komplizierteste aller Prüfverfahren“, sagt Peeters. „Bei Elektroautos ist es dagegen etwas einfacher, da sie weniger Hardware- und Softwarekomponenten im Regelkreis benötigen.“

Das Hauptziel ist es, die Kunden von Punch Powertrain flexibler und schneller zu bedienen. „Unser Ansatz und unsere Ausrüstung geben einem Entwicklungsprojekt ein Höchstmaß an Flexibilität“, fasst Peeters zusammen. „Mit unseren neuen Prüfständen und dem entsprechenden Software-Engineering sind wir für die Zukunft gerüstet. In den letzten fünf Jahren haben wir in diesem Bereich große Fortschritte gemacht und bei unseren Kunden ist diese Technologie gefragt.“

Related news items