- décembre 14, 2018

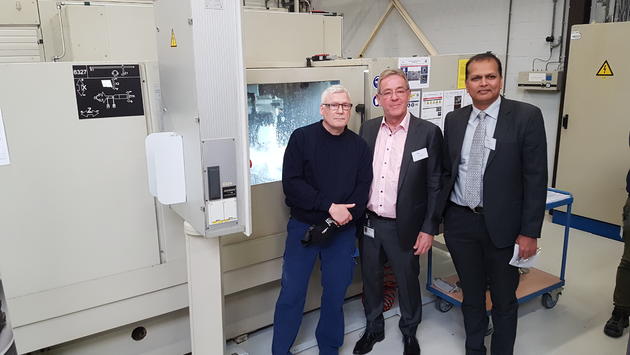

Punch Powertrain met fortement l’accent sur l’innovation et sur les personnes qui la mettent en œuvre. Pour garantir la poursuite du développement, Punch Powertrain investit dans l’« Usine d’Apprentissage » qui a été officiellement inaugurée le 13 décembre par le PDG Cor van Otterloo. Outre les salles de formation, ce centre d’apprentissage est également pourvu de plus de 400 m² de locaux équipés pour simuler la production, ce qui permet d’enseigner et de s’entraîner à un large éventail de techniques spécifiques à l’industrie.

Formation continue

Notre organisation en pleine croissance a besoin de former en continu ses employés à des postes et des fonctions spécifiques. Nous avons connu une forte expansion au cours des dernières années. Alors qu’en temps normal un grand nombre de nouveaux employés doit être formé, il est également nécessaire de former les employés déjà en poste aux nouvelles technologies. Jusqu’à présent, les séances de formation spécifiques se limitaient essentiellement à la formation dans le cadre du travail, effectuée sous la direction de collègues expérimentés. L’ « Usine d’Apprentissage » nous permet de former de nouvelles personnes à ces technologies sans aucune pression induite par la production.

Techniques propres à l’industrie

La pénurie de profils techniquement qualifiés sur le marché du travail nous oblige, en tant qu’entreprise, à dispenser une formation plus basique. Nous avons un certain nombre de partenaires importants pour nous prêter main forte, tels que VDAB et Limtec. Cependant, des techniques spécifiques, uniques et propres à notre entreprise, telles que les techniques de rectification et certaines techniques de mesure, ne peuvent pas être enseignées par une entreprise extérieure.

Coopération avec des établissements d’enseignement

Nous permettrons également aux écoles et aux établissements d’enseignement d’utiliser notre « Usine d’Apprentissage ». Les étudiants auront ainsi la possibilité d’appliquer leurs connaissances théoriques sur les machines et les appareils de mesure, ce qui était souvent impossible en raison des coûts élevés qu’il fallait investir dans le matériel de formation. A l’heure actuelle, quatre écoles secondaires à proximité élaborent un programme pour leurs élèves du cycle supérieur en techniques de conception mécanique (TMC). Des discussions exploratoires sont également en cours avec les établissements UCLL, PXL et UHasselt.

Quelques exemples de programme de formation :

- Formation CNC : pour cette formation, une machine-outil à commande numérique (CNC) est retirée de la production pour former les techniciens de maintenance et les utilisateurs de CNC dans un environnement réel, sans la pression induite par la production habituelle, ce qui relègue souvent le processus de formation au second plan. Cette formation comprend les techniques de base et les techniques de rectification CNC, telles que : la configuration de la machine, le dressage de la meule, le remplacement de la meule, l’entretien de première ligne, l’inspection visuelle MSA, etc.

- Techniques de meulage : pour s’exercer au toucher du micromètre, nous avons acheté une rectifieuse conventionnelle (non numérique). Le réglage manuel de la machine au millième de millimètre donne une bien meilleure sensation du produit, comparé à la simple saisie de chiffres sur un clavier. Les opérateurs de processus peuvent également entraîner leurs compétences en étalonnage sur cette machine : outils de mesure et de construction, enregistrement des données, etc.

- Techniques de mesure : cette formation permet aux ingénieurs et opérateurs de mesure d’acquérir des compétences dans toutes les techniques de mesure et de maîtrise statistique des procédés (MSP) possibles. Nous fournissons les appareils de mesure les plus avancés, tels que : passamètre, intramess, coefficient de rugosité et appareil de mesure 3D.

- Maintenance : pour former les ingénieurs de maintenance aux principes de base de la maintenance productive totale (TPM), nous avons fait l’acquisition de neuf cabines d’apprentissage. Cela comprend : l’électronique, l’hydraulique, la pneumatique, la lubrification, les techniques d’entraînement, les 5S, la sécurité, le diagnostic et la connaissance des machines.

- Sécurité : nous attachons beaucoup d’importance à la sécurité. C’est pourquoi nous avons aménagé un cabinet d’apprentissage dédié, dans lequel chacun peut utiliser les équipements de protection individuelle.

- Transport : il existe plusieurs certificats pour toute une série d’outils de transport, tels que le gerbeur, le chariot à mât rétractable, le chariot élévateur ou le pont roulant. Un autre élément tout aussi important est l’espace qui a été spécifiquement aménagé pour cette formation. En déplaçant le lieu d’apprentissage de l’atelier de production vers un centre dédié, le stress et les risques d’accidents se sont considérablement réduits.